Секреты буровых штанг. Часть 2

В 2009-2010 гг. компания ООО «СУ 27» эксплуатировала два станка Grundodrill 20S со штангами TD82 (допустимый радиус изгиба 76 м) и три станка ZT 25 со штангами 83/73 резьба NC23, китайского производства. Выполнялись переходы пакетами из четырёх труб ПНД 225 мм, как правило с предельными радиусами изгиба 50 м. Стандартный профиль имел большой угол забуривания 35-45%, выход на большую глубину от 7 до 15 м, где нет коммуникаций, и резкий подъём в свободную зону с углами до 60 %. Длина перехода в среднем составляла от 100 до 200 м. Опытные буровые бригады выполняли в месяц до километра общего бурения.

Постоянная практика вынужденного превышения допустимых углов изгиба приводила к многочисленным поломкам буровых штанг. Сначала ломался, как и положено, PIN на резьбе NC23, потом пошли аварии на немецких штангах TD82: начали отламываться BOX. Последней каплей стала поломка BOX при пилотном бурении, когда пилот вышел на горизонтальную траекторию на максимальной глубине. Это означало, что металл «запомнил» перегрузку, и начал ломаться, когда ему вздумается, независимо от величины нагрузки. Ущерб от поломок был ощутимым. Нужно было срочно принимать инженерные решения. Был приобретён прибор ультразвуковой диагностики и произведена отбраковка штанг. Результат всех привёл в шок, половина штанг китайского производства была отправлена в металлолом, ещё хуже было с немецкими штангами, только 12 штанг из оставшихся 144 не имели начальных микротрещин в основании BOX в зоне максимальной концентрации напряжений. Из-за большой длины резьбовой части при сильных изгибах не спасала и цилиндрическая направляющая посадка. Нужно было срочно найти замену эксплуатируемым штангам. Но, как оказалось, для станков тягой 25 т и крутящим моментом 10 kNm подходящих штанг длиной 3 м просто не существует. Ни Vermeer D 36/50, ни DW JT 4020 не подходили ни по диаметру, ни по длине, а DW ещё по радиусу изгиба.

На тот момент мы активно сотрудничали с крупнейшим производителем буровых штанг и инструмента в Европе Colli Drill, многократно приобретали буровые штанги Fs1 D24/40 и D80/100 их производства, и знали об удачных разработках собственного типа резьбы CDF 1BI. Эта резьба разработана для ударных штанг диаметром замка 73 мм и тела 60,3 мм, аналогичных штангам TD73 для немецких буровых станков Gundodrill 15N, достаточно широко распространённых в Европе. Мы запросили возможность быстрой разработки ударных буровых штанг диаметром замка 82 мм и минимальным радиусом изгиба не более 50 м, ответ был обнадёживающим, потребуется 3-4 месяца.

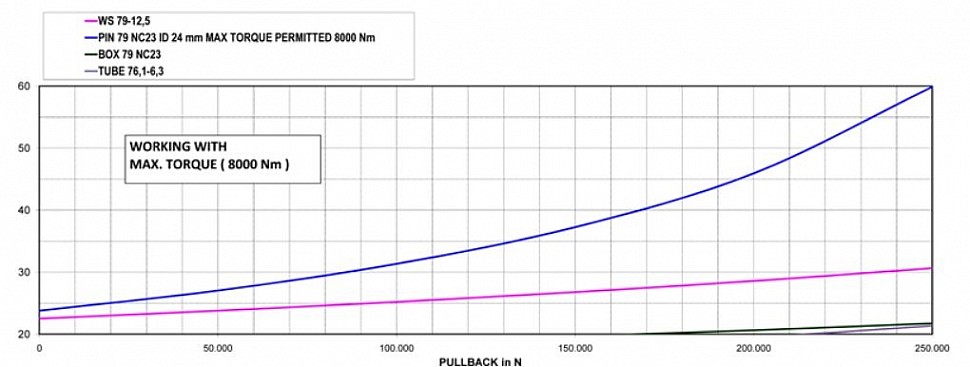

Чтобы продолжить работу сделали заявку на изготовление штанг с резьбой NC23, и получили отказ в производстве буровых штанг с типом резьбы не предназначенным для сильных изгибов. В качестве объяснения отказа нам прислали график предельного радиуса изгиба штанг с резьбой NC23 ,которая выдерживает максимальный крутящий момент всего 8000 Nm (график 2). Производитель ценил своё клеймо на каждой штанге. Чтобы выиграть время и не срывать график выполнения работ, мы вынуждены были приобрести 150 китайских штанг NC23, переоборудовать под них станки Grundodrill 20S, и отключить «удар». Через 4 месяца, когда мы доламывали штанги NC23, пришла первая партия ударных штанг CD82F 1BI.

Мы были первыми и в России, и в мире. Истосковавшиеся по «удару» операторы испытания проводили от души. Резьба представляла собой удачный гибрид резьбы Fs1 (от неё Сolli взял сечение и длину конуса, близкий но отличающийся, оптимизированный под удар профиль резьбы), и ударной резьбы TD (конечно же, применён упорный замок на торце BOX, передающий удар). В первую очередь бросается в глаза отсутствие выемки в сечении между резьбой и телом замка, характерной для FS1. На PIN CD82F 1BI резьба без ступенек переходит в цилиндр, который заканчивается острым углом ответной части упорного замка. Это позволило убрать концентрацию напряжения с корня PIN, повысив прочность этой зоны при изгибе, в том числе в соединении с BOX, благодаря упорному замку. А короткая резьбовая часть не позволяет разрушить BOX при сильном изгибе. Диаметр тела штанги составил 76 мм, а минимальный радиус изгиба для 20 тонн тяги и 10 kNm крутящего момента заявлен 40 м, при этом цена незначительно превосходила китайские штанги NC23. А какова же практика? Эти штанги эксплуатируются и сегодня на всех китайских и немецких станках, и отбраковываются, как и положено, по мере износа замковой части до диаметра 76 мм. Очень удобно, когда замок сливается с телом штанги, она должна пойти на забор.

А как же эффективность удара при таких изгибах? Ответ простой, лучше потерять эффективность, чем удар полностью. Ко всему нужно подходить разумно. Если требуется пробурить 800 м нельзя перегибать штанги более 1 % на один метр. Если нужно заложить S - образную траекторию с двумя предельными радиусами 40 м, то «стучать» вообще нельзя. Штанги позволяют сделать и то, и это, существенно расширяя возможности бурового станка.

Несколько слов о типах резьбы с прямоугольным профилем Fs2 и Case. Несмотря на мощную рекламу, резьба Fs2, как выдерживающая большие усилия на разрыв и крутящий момент, не получила такого же распространения и признания как Fs1, потому что износ резьбы с прямоугольным профилем значительно выше при вращении изогнутой колонны. Был опыт эксплуатации штанг с резьбой Case диаметром 68/60,3, таким же, как на Fs1 D24/40. Через несколько месяцев резьба сделалась треугольной, и стала очень похожа на Fs1, настолько, что штанги начали путать. Через полгода их пришлось отбраковать, несмотря на то, что серьёзных аварий с ними не произошло, за исключением тех, когда пытались «скрутить то, что скрутить невозможно».

Что лучше, кованные или сварные штанги? Чтобы разобраться в этом, нужно немного знать металловедение и технологию изготовления штанг. Исходным материалом для любой технологии является качественная высоколегированная труба, которая термообработкой и нормировкой доводится до характеристик S135, важнейшей из которых является предел прочности в диапазоне 970-1050 N/мм2. Это означает, что проволока из такой стали сечением 1 мм выдержит нагрузку в 100 кг. Такую трубу, заводы, изготавливающие штанги, покупают у крупных металлургических компаний. Далее на трубе делается утолщение под сварку – высадка. Конец трубы нагревается и формуется на специальном станке. Величина утолщения принята небольшая, например, толщина трубы D 24/40 – 7 мм, толщина высадки 11 мм. Такую же толщину имеет резьбовой замок, но выполнен он из другого металла 42Cr Mo4, более подходящего для выполнения задачи резьбового соединения. Далее производится сварка трением в полностью автоматизированном режиме, дающим стабильное качество (контроль трёх параметров – силы подачи, скорости вращения и температуры разогрева сопрягаемых образцов является тривиальной задачей). После этого производится срезка грата и отпуск или нормализация зоны сварки, которая в процессе сварки закалилась. Так как нормализуемая зона является участком трубы небольшой толщины (простая форма), то процесс отпуска несложен, хорошо контролируется и даёт предсказуемый результат. Никогда штанга не сломается в зоне сварки трением, если соблюдается технология, десятилетиями доведённая до совершенства.

При формировании замка методом ковки из тела трубы, происходит похожая операция как при высадке, разница в многократном увеличении толщины. Происходит новая формовка концов трубы путём значительных деформа-ционных сдвигов, что меняет структуру металла. Далее необходимо отпустить упрочнённые замковые заготовки, чтобы нарезать резьбу. После чего резьбовые замки вновь закаливают, для увеличения прочности. Из-за большой толщины и сложной геометрической формы замков процессы термообработки сложнее контролировать, так как они могут дать различный результат в различных частях изделия, что приводит к наличию внутренних напряжений в структуре металла.

Ни ультразвуковое сканирование, ни рентгеноскопия не позволяют выявить напряжения или нежелательные изменения структуры металла. Есть только разрушающие методы контроля качества. В качестве вывода отмечу корректно, что кованые штанги не лучше сварных, при соблюдении более сложной технологии изготовления.

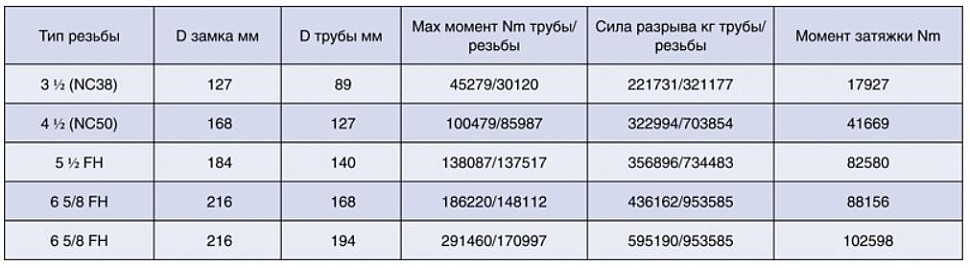

На буровых станках класса «мега» применяются штанги длиной от 9 до 11 м с резьбой IF 6 5/8 FH (диаметр замка 216 мм. диаметр трубы 168 мм, которые выдерживают крутящий момент 148 kNm. При формировании колонны, штанги должны быть скручены моментом от 75,5 до 88 kNm. В этом случае резьба работает правильно, обеспечивается максимальная «живучесть». Поэтому очень часто на станке монтируется двойная колонна и выталкивается вдоль трубы, подготовленной к затяжке. В случаях, когда это невозможно, для монтажа холостой колонны используется специальный лафет или второй буровой станок (табл. 2).

Из таблицы следует, что предел прочности штанги при кручении определяет резьбовое соединение, а максимальная осевая сила разрыва штанги соответствует пределу прочности трубы, так как резьбовое соединение выдерживает значительно большие нагрузки. Рекомендованный момент затяжки штанг (правый столбец) составляет ориентировочно 60% от максимального значения.

Значение предельных нагрузок для разных типов штанг позволяют определить характеристики буровых станков, оптимально подходящих под эти штанги. Это более правильный подход, чем «подбирать штанги под буровой станок». Итак, для штанг IF 4 ½ подойдёт станок 250 т тяги и 70 kNm крутящего момента, для штанг IF 6 5/8 с трубой 168 мм подойдёт станок 400 т тяги и 120 kNm крутящего момента. Запас по характеристикам необходим, так как в таблице заявлены параметры предельных нагрузок для неизогнутых штанг. Таким образом, станки силой тяги 250 т и крутящим моментом 100 kNm, не являются оптимальными для штанг IF 6 5/8, собственно, как и станки 80/40 для штанг IF 4 ½.

На станках класса «макси» применяются штанги, как правило, длиной до 9 м с резьбой IF 4 1/2, (диаметр замка 168 мм, диаметр трубы 127 мм), которые выдерживают крутящий момент 86 kNm. Вращающаяся холостая колонна не расстыкуется за счёт инерции штанг, и позволяет монтировать штанги без затяжки каждой последующей. Но перед монтажом расширителя, когда станок накрутил холостую колонну, необходимо её затянуть с рекомендованным моментом. Для этого на точке выхода колонны устанавливается один цепной ключ, и удерживается ковшом экскаватора, стрелой или опорой манипулятора. Из плоскости вращения нужно убрать персонал и контролировать действия оператора по рации. Этот универсальный приём используется для всех типов штанг меньше IF 4 1/2, за исключением Mach1.

В классе макси популярны станки с небольшими габаритами, позволяющие работать в стеснённых городских условиях, например Prime Drilling PD 80/40 или PD 100/50 с коротким лафетом под пятиметровые штанги IF 4 1/2. Качественные штанги такой длины делают всего 3-4 завода в мире, так как серийная штанга для вертикального бурения имеет длину 6 м, а наиболее распространённая – 9 м.

Был приобретён буровой станок Prime Drilling 75/50 в комплекте с 200 штангами 168/127 IF 4 ½ L 5 м. На первых же переходах начали происходить обрывы буровых штанг в зоне сварного стыка. Поставщик оборудования утверждал, что были превышены допустимые углы изгиба на первом бурении, все штанги получили стресс и начались их поломки. Российская буровая компания утверждала, что рвутся совершенно новые штанги, которые не были в скважине, и остановила окончательную оплату по контракту. В результате отношения разорваны до сих пор. В мои руки эти штанги попали в количестве 74 штук, за пять лет эксплуатации произошло порядка 8 обрывов замков с потерей нескольких плетей. Располагая прибором ультразвукового контроля, я произвёл отбраковку этих штанг. Визуально отбраковал несколько штанг с сильным износом замков и биением, остальные проверил прибором, и нашёл две штанги с дефектом сварочного стыка, которые не успели порваться. В результате осталось 64 штанги, которые эксплуатируются по сей день, в том числе на более мощном станке ZT (150 т 66 kNm). Вывод можно сделать следующий: из 200 штанг не менее 10 штук имели явный брак, связанный с подготовкой торцов свариваемых изделий, а именно, наличием микротрещин, раковин, или отсутствием необходимой чистоты на сопрягаемых поверхностях.

На ведущих заводах по производству буровых штанг осуществляется многократный контроль изделий на промежуточных технологических операциях. В начале, контролируется закупаемая труба, на биение, на соответствие химическому составу и прочностным характеристикам, а также проводится дефектоскопия. Далее, после устройства высадки на концах трубы, производится проверка биения загото-вок и дефектоскопия высадок, и окончательная проверка биения и дефектоскопия производится после приварки замков, на каждой готовой штанге. На штангах, о которых идет речь, контроль на последних двух этапах не производился. Где нашли эти штанги? Кто их произвёл? Знал ли поставщик о низком качестве выпускаемых штанг? Все это остаётся загадкой.

Важной рекомендацией, особенно для тех, кто комплектует буровые станки «макси» и «мега», является то, что нельзя приобретать буровые штанги у посредников, кто бы они ни были. Брать можно только на заводах изготовителях штанг или у их официальных представителей, так как достаточно одной бракованной штанги, чтобы потерять весь инструмент, трубу и заказчика.

Несколько слов о выборе длины штанг. Укороченные замковые штанги таят в себе несколько потенциальных проблем. Первая, это то, что минимальный радиус изгиба колонны становится больше. Вторая, это увеличение осевого сопротивления, из-за большого количества утолщений (замков), что снижает длину бурения, практически пропорционально их количеству. А так же, увеличивается вероятность обжима, или повышается скорость обжима колонны штанг (что равнозначно) в неустойчивых или набухающих грунтах. На практике такая ситуация сводится к сценарию, когда провернуть колонну вы ещё можете, а вытащить - уже нет! Каждый раз нужно взвешивать, что лучше, небольшой габарит станка, удобство монтажа и перевозки штанг, или улучшение буровых характеристик. На мой взгляд, компромисс лежит в применении замковых штанг диаметром 168/127мм длиной 6 м.

Но есть принципиально другое решение этой проблемы. Это оснащение буровых станков крутящим моментом до 50 kNm штангами с одинаковым диаметром (127 мм) трубы и замка. Такие штанги были срочно приобретены на замену катастрофически быстро теряемым немецким штангам. Это была случайная, ошибочная поставка штанг производства США для станка EGT (100 тонн), для которого они не подходили ни длиной (всего 4,57 м), ни диаметром резьбы. Они находились в Москве, в наличии на складе и поэтому были срочно применены на PD 75/50. Многолетняя практика эксплуатации этих штанг имеет только положительные отзывы: радиусы изгиба до 100 м, большая длина бурения и отсутствие прихватов буровой колонны в неустойчивых грунтах, высокая жесткость колонны на скручивание, благодаря применению трубы диаметром 127 мм, и соответственно, скорость и точность пилотирования на большой длине. Какая же там была резьба? Тип резьбы не соответствовал ни одному стандарту: по геометрии она близка резьбе NC38, но отличалась, прежде всего цилиндрической посадкой на кончике резьбы, длиной 9,2 мм, и цилиндрической зоной между конической резьбой и телом замка, по диаметру равному диаметру последнего витка резьбы. Как видите, применены те же элементы усиливающие резьбу, что и на резьбе CDF 1BI Colli Drill, нет только упорного замка на внешнем торце сопряжения.

Разные производители штанг в Америке и в Европе, пришли к одним и тем же решениям в конструкции резьбовых соединений, дающих неоспоримое преимущество по отношению к существующим стандартам. Уверен, что если к нестандартной американской резьбе добавить упорный замок, то штанги могли бы выдержать и 80 м изгиба, что приближается к штангам Fs1 D80/100 диаметром 89 мм. Это кажется невероятным, но это факт. В 2011 г. я попытался найти производителя нестандартных штанг, для того, что бы заказать их в «пятиметровом» исполнении для комплектования станка PD 75/50. Но, оказалось, определить завод изготовитель, на котором есть полная техническая документация по производству искомой резьбы по прошествии времени, непросто. Ни у нас, ни у поставщика не было стопроцентной уверенности, что мы получим штанги идентичные до сих пор эксплуатируемым. Можно было получить проблему за свои же немалые деньги, и от этой идеи пришлось отказаться. Но если бы потребовалось комплектовать буровой комплекс «с нуля», например PD 80/40, для выполнения переходов длиной 1500 м или для работы в стеснённых условиях города, я заказал бы именно такие штанги в США. В исполнении 5 м! А если это нереализуемо, то обратился бы в Colli Drill для разработки соответствующего типа резьбы.

На вопрос, могут ли китайские производители буровых штанг конкурировать по качеству с европейскими и американскими производителями, я уверенно отвечаю, что могут. Один из таких заводов находится в г. Уси, в двух сотнях километров от Шанхая. На заводе имеется всё необходимое оборудование для производства штанг самого высокого качества и его контроля на каждой операции. В 2010 г. я выезжал на этот завод с инспекцией перед поставкой партии штанг IF 4 ½ 168/127 L «5м» для китайского станка ZT 150. Потом штанги проверялись в ЦНИИ Чёрной металлургии на соответствие характеристикам стали S135 по химическому составу и пределу прочности, вместе с американскими и немецкими штангами. Экспертиза дала близкие характеристики металла труб всех трёх образцов. Но, лучшие характеристики были у американских штанг. Чуть хуже, у китайских, и на третьем месте шли немецкие.

Китайские штанги отлично отработали, в том числе на километровом переходе по скальному «разборному» грунту, характеризовавшемся ударными нагрузками на вращении. Но после заказа через год второй партии штанг с того же завода, пришёл брак. Биение штанг было недопустимым: колонна штанг была больше похожа на карданный вал. Таков китайский менталитет. Была бракованная труба, из которой девятиметровую штангу сделать ни как не получится, а короткую пятиметровую - может быть проскочит. Они делают продукцию для самого большого строительного рынка в мире – Китайского, а так же для Индии, Азии, Африки. И что подумают в России, их мало беспокоит. Экономия на штангах, это всегда риск, а оправданный он или нет, решает каждый сам.

В заключении я хотел бы предостеречь проектные организации и буровые компании, эксплуатирующие штанги с новыми типами резьбы CDF 1BI, быть аккуратнее с новыми возможностями по изменению траектории бурения. Злоупотребление изгибом скважины увеличивает вероятность аварии. При затяжке трубы нагруженный расширитель начинает спрямлять траекторию, «срубать грунт» на изгибах. Лишний грунт в скважине увеличивает давление вытеснения: начинает расти нагрузка, которая заставляет расширитель ещё интенсивнее спрямлять изгибы, и он начинает идти по «новой скважине». Если при затяжке трубы у вас начал расти крутящий момент, то вы оказались именно в такой ситуации. А усилия станка может с лихвой хватить, чтобы порвать коммуникации, которые вы старательно обходили при пилотном бурении. Те переходы, которые сегодня проектируются с радиусами 33 и 50 м для 10 и 20-ти тонных станков соответственно, являются предельными. Нужно понимать, что проект хорош только на бумаге, а на деле коммуникации лежат «не те» и «не там». И чтобы выполнить работу, вам придётся перегибать штанги. Для этого и понадобится запас.